Son llamados "índices clase mundial" aquellos que son utilizados según la misma expresión en todos los países. De los seis "índices clase mundial", cuatro son los que se refieren al Análisis de la Gestión de Equipos y dos a la Gestión de Costos, de acuerdo con las siguientes relaciones:

Tiempo Medio Entre Fallas -Relación entre el producto del número de ítems por sus tiempos de operación y el número total de fallas detectadas en esos ítems, en el periodo observado.

Este índice debe ser usado para ítems que son reparados después de la ocurrencia de una falla.

Tiempo Medio Para Reparación -Relación entre el tiempo total de intervención correctiva en un conjunto de ítems con falla y el número total de fallas detectadas en esos ítems, en el periodo observado.

Este índice debe ser usado, para ítems en los cuales el tiempo de reparación es significativo con relación al tiempo de operación.

Tiempo Medio Para la Falla -Relación entre el tiempo total de operación de un con-junto de ítems no reparables y el número total de fallas detectadas en esos ítems, en el periodo observado.

Este índice debe ser usado para ítems que son sustituidos después de la ocurrencia de una falla.

Es importante observar la diferencia conceptual existente entre los índices Tiempo medio Para la Falla y Tiempo medio Entre Fallas. El primer índice (TMPF) es calculado para ítems que NO SON reparados tras la ocurrencia de una falla, o sea, cuando fallan son sustituidos por nuevos y, en consecuencia, su tiempo de reparación es cero. El segundo índice (TMEF) es calculado para ítems que SON reparados tras la ocurrencia de la falla. Por lo tanto, los dos índices son mutuamente exclusivos, o sea, el cálculo de uno excluye el cálculo del otro, para ítems iguales.

El cálculo del Tiempo medio Entre Fallas debe estar asociado al cálculo del Tiempo medio para la Reparación. La interpretación gráfica entre estos índices, está representada en la Figura 34.

Debido a que dichos índices presentan un resultado promedio, su exactitud está asociada a la cantidad de ítems observados y al periodo de observación. Cuanto mayor sea la cantidad de datos, mayor será la precisión de la expectativa de sus valores.

En caso de no existir gran cantidad de ítems, o en el caso que se desee obtener los Tiempos Promedios Entre Fallas de cada uno, es recomendable trabajar con periodos bastante amplios de observación (cinco años o más), para garantizar la confiabilidad de los resultados.

Especial atención se debe tener en el desarrollo de programas informatizados para el cálculo de estos índices, pues puede ocurrir que, en el periodo considerado, el número de ocurrencias (fallas) sea cero, lo que llevaría a la computadora a realizar un cálculo, que daría como resultado un valor "infinito" (división entre cero), haciendo que el programa se trabe. Como sugerencia para este tipo de acontecimiento, debe ser hecha la consideración de la existencia de una falla con tiempo igual a cero, que daría un valor constante para cualquier condición de cálculo.

Disponibilidad de Equipos -Relación entre la diferencia del número de horas del periodo considerado (horas calendario) con el número de horas de intervención por el personal de mantenimiento (mantenimiento preventivo por tiempo o por estado, mantenimiento correctivo y otros servicios) para cada ítem observado y el número total de horas del periodo considerado.

La disponibilidad de un ítem representa el porcentaje del tiempo en que quedó a disponibilidad del órgano de operación para desempeñar su actividad.

El índice de Disponibilidad también es identificado como "Performance o Desempeño de Equipos" y, para ítems de operación eventual, puede ser calculado como la relación entre el tiempo total de operación de cada uno y la suma de este tiempo con el respectivo tiempo total de mantenimiento en el periodo considerado.

Este índice también puede ser calculado como la diferencia entre la unidad y la relación entre las horas de mantenimiento y la suma de esas horas con las de operación de los equipos.

Otra expresión muy común, utilizada para el cálculo de la Disponibilidad de equipos sometidos exclusivamente a la reparación de fallas es obtenida por la relación entre el Tiempo medio Entre Falla (TMEF) y su suma con el Tiempo medio para Reparación y los Tiempos Ineficaces del Mantenimiento (tiempos de preparación para desconexión y nueva conexión y tiempos de espera que pueden estar contenidos en los tiempos promedios entre fallos y de reparación).

Es posible observar que ésta es la expresión más simple ya que es obtenida a partir de la relación entre dos otros índices normalmente ya calculados.

El índice de Disponibilidad (o Performance) es de gran importancia para la gestión del mantenimiento, pues a través de éste, puede ser hecho un análisis selectivo de los equipos, cuyo comportamiento operacional está por debajo de estándares aceptables.

Para su análisis, se recomienda poner en tablas mensualmente, la disponibilidad (o performance) de los equipos seleccionados por el usuario y establecer un límite mínimo aceptable de sus valores, a partir del cual, serán hechas las selecciones para el análisis, conforme es ilustrado en la Figura 35.

En la misma tabla, pueden ser presentados los valores promedios de disponibilidad del "periodo anterior" (12 meses anteriores al actual o más) y del "periodo actual", para permitir el acompañamiento de los equipos en periodos más amplios.

Se observa que en el ejemplo presentado, fueron indicados varios equipos/mes que presentaron el índice de disponibilidad bajo, donde cuatro de ellos (los dos "after cooler", los dos compresores y el destilador #1) presentaron una disponibilidad anual inferior a los demás analizados, con pequeña variación de un periodo para otro.

En especial, el destilador #1 se destaca, por presentar una disponibilidad anual inferior a 90% en los dos periodos, aunque haya tenido un incremento de su valor en 5 puntos porcentuales.

Para los equipos que presenten resultados inferiores al mínimo aceptable, podrá ser trazado el gráfico - Figura 36, que es el punto de partida para la aplicación del llamado Modo de Análisis de Efecto de Fallas (FMEA).

Disponibilidad del Compresor de aire #1 - 01/01/99 hasta 31/12/99Como variante de los cálculos de Disponibilidad absoluta, pueden ser obtenidas las relaciones entre los tiempos de cada tipo de intervención en el equipo (correctiva, preventiva por tiempo, preventiva por estado y otros servicios - montaje, mejora de mantenimiento, mejora de seguridad operacional etc.) y mantenimiento con relación a la suma de los tiempos gastados en esas actividades. A ese tipo de cálculo se le denomina "Disponibilidad Relativa", cuya suma de valores siempre totalizarán 100%.

El análisis de la "Disponibilidad Relativa" debe ser hecho en comparación con la "Disponibilidad Absoluta" a través del producto de una por la otra, para evitar errores de interpretación ya que eventuales valores elevados de Disponibilidad Relativa de Mantenimiento Correctivo pueden, en el cómputo general (al multiplicar por la Disponibilidad Absoluta), ser de bajo valor.

Ejemplificando:

Imaginemos que el "Horno #5" de la fábrica de San José, que opera 24 horas al día, presentó en el mes de agosto de 1 999 los siguientes tiempos totales en mantenimiento:

Preventivo: 0,3 hr.

Correctivo: 1,3 hr.

Apoyo: 0,2 hr.

Se tiene que el tiempo total de mantenimiento fue de 0,3 + 1,3 +0,2 = 1,8 hr.

Por lo tanto, sus valores de disponibilidad relativa serían:

Disponibilidad Relativa Preventiva = (0,3/1,8) x 100 =16,67%

Disponibilidad Relativa Correctiva = (1,3/1,8) x 100 =72,22 %

Disponibilidad Relativa de Apoyo = (0,2/1,8) x 100 = 11,11%

Dando la impresión, de que se tuvo una excesiva cantidad de mantenimientos correctivos.

En la realidad si son multiplicados los valores relativos por el va lor de la indisponibilidad absoluta, se encontrará que las disponibilidades relativas son:

Disponibilidad Absoluta = [1-(24 x 31 - 1,8) / 744] x 100= [1 - (744 - 1,8) / 744] x 100 = 0,24%

Disponibilidad Relativa Preventiva = 16,67% x 0,24% = 0,04%

Disponibilidad Relativa Correctiva = 72,22 % x 0,24% = 0,17%

Disponibilidad Relativa de Apoyo = 11,11% x 0,24% = 0,03%

Que no causan un mayor impacto en el observador.

Una característica, ya constatada por algunos gerentes del área de ejecución del mantenimiento que hacen el análisis de Disponibilidad Relativa, es que, después de la realización de una Gran Reparación (Reforma o Gran Parada), el índice de correctivos normalmente es elevado, debido al retorno del equipo a sus características normales de operación.

Una vez definidos los cuatro índices "clase mundial" para la gestión de equipos, presentamos los dos restantes, aplicados en la gestión de costos.

Costo de Mantenimiento por Facturación -Relación entre el costo total de mantenimiento y la facturación de la empresa en el periodo considerado.

Este índice es de fácil cálculo ya que los valores, tanto del numerador como los del denominador, son normalmente procesados por el órgano de contabilidad de la empresa.

Costo de Mantenimiento por el Valor de Reposición -Relación entre el costo total acumulado en el mantenimiento de un determinado equipo y el valor de compra de ese mismo equipo nuevo (valor de reposición)

Este índice debe ser calculado para los ítems más importantes de la empresa (que afectan la facturación, la calidad de los productos o servicios, la seguridad o al medio ambiente), ya que como fue indicado, es personalizado para el ítem y utiliza valores acumulados, lo que torna su procesamiento más demorado que los demás, no justificando de esta forma ser utilizado para ítems secundarios.

Su resultado debe ser acompañado por un gráfico lineal o de superficie, con la indicación de su variación, en por lo menos los doce últimos meses, conforme es ilustrado en la figura 37.

Costo de Mantenimiento por Valor del Equipo

Obs. Índice Cumulativo

No obstante el costo total del mantenimiento, está compuesto por cinco elementos (personal, material, terceros, depreciación y pérdida/reducción en la facturación), cada una de ellos con tres subdivisiones (costos directos, costos indirectos y costos administrativos); difícilmente es hecha esta composición, limitándose las empresas a considerar dos o tres elementos (personal, material y eventualmente terceros) y de igual manera, una o dos de sus subdivisiones (costos directos y eventualmente, costos indirectos).

Otro factor que torna los índices de costo imprecisos, es la utilización de valores contables pertenecientes al historial de los equipos, sin corrección monetaria lo que es más susceptible de originar errores en el caso de una inflación monetaria. De la misma manera, cuando la empresa utiliza un valor de referencia (dólar o mix de monedas), la imprecisión aparece, debido a la variedad de los índices de corrección, o a la no consideración de la devaluación del dólar o de otras unidades monetarias adoptadas.

Esta imprecisión no es sensible, cuando es realizado el seguimiento de los índices en la propia empresa, ya que estará cometiéndose el mismo error a lo largo del tiempo; pero puede llevar a grandes errores de interpretación, cuando estos índices son comparados con otras empresas, y mucho peor, cuando son comparados con empresas de otros países.

Gestión de Equipos

Además de los cuatro índices de equipos identificados como "clase mundial", existen otros índices, que pueden auxiliar en la evaluación de los criterios de intervención y del proceso de gestión.

Tiempo medio Entre Mantenimientos Preventivos -Relación entre el producto del número de ítems por sus tiempos de operación, con relación al número total de intervenciones preventivas, en el periodo observado.

Tiempo medio Para Intervenciones Preventivas -Relación entre el tiempo total de intervención preventiva en un conjunto de ítems, y el número total de intervenciones preventivas en esos ítems, en el periodo observado.

Tasa de Falla Observada -Relación entre el número total de ítems con falla, y el tiempo total acumulado durante el cual este conjunto fue observado.

Este índice, debe estar asociado a: intervalos de tiempo, condiciones particulares y especificadas y; el tiempo total acumulado, deberá ser la suma de todos los intervalos de tiempo, durante los cuales cada ítem, de manera individual, quedó sujeto a las condiciones específicas de funcionamiento.

Tasa de Reparación -Relación entre el número total de ítems con falla, y el tiempo total de intervenciones correctivas en esos ítems, en el periodo observado.

Como puede ser observado, las expresiones matemáticas de los dos últimos índices, muestran que son inversamente proporcionales al tiempo medio para falla y al tiempo medio para reparación que, como ya fue indicado, son más aplicados.

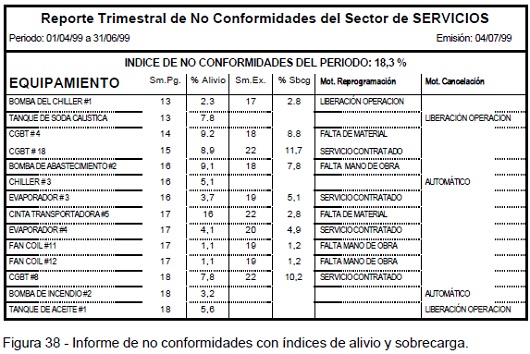

No conformidad de mantenimientos -Relación entre el total de mantenimientos previstos menos el total de mantenimientos ejecutados en un periodo considerado y el total de mantenimientos previstos en ese periodo.

Sobrecarga de servicios de mantenimiento -Relación entre la diferencia de las horas de servicios ejecutados y previstos, para un determinado periodo (día, semana o mes) y las horas de servicios previstos para ese periodo.

Este índice es calculado, cuando el número de horas de servicios ejecutados sea superior al número de horas previstas para el periodo considerado.

En caso sea posible la utilización del valor de Hombres-hora, en vez de horas en el cálculo de este índice (y del siguiente), sus valores serán más exactos.

En caso ocurra la situación inversa, o sea, las horas (u hombres-hora) de servicios previstos sea superior a las horas (u hombres -hora) de servicios ejecutados, el índice asume el nombre y la configuración indicada a continuación:

Alivio de servicios de mantenimiento -Relación entre la diferencia de las horas de servicios previstos y ejecutados, para un determinado periodo (día, semana o mes) y las horas de servicios previstos para ese periodo.

Los tres últimos índices, pueden generar informes mensuales, trimestrales o semestrales, en función del deseo y capacidad de análisis de los usuarios, que además contengan los motivos de las reprogramaciones o cancelaciones, conforme es ilustrado en la Figura 38.

En función del valor de los índices, el personal de supervisión de mantenimiento, podrá analizar, con el área involucrada en la existencia del índice (personal, material, contratación, operación etc.), las causas de la ocurrencia, buscando su eliminación futura o alguna acción para minimizarlos.

La utilización de algunos de los índices presentados permitirá visualizar, para los ítems controlados, cuales son los que necesitan mayor atención del órgano de ejecución del mantenimiento y, no obstante, se recomiende que la recolección y el cálculo se limiten a periodos mensuales, el análisis deberá ser realizado para periodos mayores (anual o semestral), donde se tendrán mayor cantidad de datos para poder pronosticar el comportamiento de esos equipos.

Se recomienda también, la comparación entre periodos diferentes, para examinar si hubo progreso en las precauciones tomadas, en función del análisis de los periodos anteriores.

Una "herramienta" muy útil para el análisis gerencial, es la elaboración del Diagrama de Pareto de frecuencia de fallas por equipo. En este caso serían divididas las cantidades o fallas (u horas paradas por falla) de cada equipo, por el total de fallas (u horas de falla) en todos los equipos en el periodo analizado (el cual deberá ser efectuado mensualmente para periodos de un año), siendo sus valores relativos puestos en un gráfico, como es ilustrado en la Figura 39.

Para evitar que este gráfico quede muy sobrecargado, se recomienda destacar apenas los equipos de mayor importancia operacional (todos los de Clase A y algunos de Clase B) cuyos valores relativos son significativos (por ejemplo: > 5%) y que los demás sean totalizados, en un único conjunto con el título "otros".

Es recomendable la composición de gráficos (como el Diagrama de Pareto, lineal, superficie, barras o sectores) para facilitar el análisis y evaluación de los índices en estudio.

En la ilustración de la figura 39, es representado el estudio del índice de frecuencia de fallas en un determinado ítem. El mismo diagrama podría haber sido trazado para la disponibilidad relativa de los equipos o para tiempos totales de mantenimiento, o incluso, para cantidad de paradas (de cualquier naturaleza) etc. También podría ser hecho el Diagrama de Pareto por tipo de actividad (correctiva, reparo de defecto, preventiva sistemática, predictiva etc.) o por ocurrencia (a partir del efecto o de la causa) abarcando todos los equipos, como por ejemplo: cortos circuitos en motores o vibración. En esta condición, el diagrama ilustraría de forma decreciente, los equipos que presentaron mayor número de la incidencia analizada.

Gestión de Costos

Conceptualmente, los índices de gestión financiera deberían abarcar 5 tópicos, cada uno conformado por tres subcomponentes, como es indicado a continuación:

Además de los dos índices de costos ya presentados como "clase mundial", son des tacados a continuación, los índices más utilizados por las empresas de proceso y servicio:

Componente del Costo de Mantenimiento -Relación entre el costo total del mantenimiento y el costo total de la producción.

El costo total de la producción incluye: los gastos directos e indirectos de ambos órganos (operación y mantenimiento), incluso la respectiva facturación cesante.

Progreso en los Esfuerzos de Reducción de Costos -Relación entre el índice de mano de obra “trabajo en mantenimiento programado” y el índice de costo (clase mundial): “costo de mantenimiento por facturación”.

Este coeficiente indica la influencia de la mejora o deterioro de las actividades de mantenimiento bajo control, con relación al costo de mantenimiento por facturación.

Costo relativo con personal propio -Relación entre los gastos con personal propio y el costo total del área de mantenimiento en el periodo considerado.

Costo relativo con material - Relación entre los gastos con material y el costo total del área de mantenimiento en el periodo considerado.

Costo de Mano de Obra Externa -Relación entre los gastos totales de mano de obra contratada (licitadas a otras empresas, o cedidas por otras áreas de la misma empresa) y los gastos totales de mano de obra utilizada en los servicios, en el periodo considerado.

Este índice puede también ser calculado como: la relación entre los gastos con mano de obra contratada y el costo total del área de mantenimiento en el periodo considerado.

En el cálculo de este índice, pueden ser considerados todos los tipos de contratos: globales de mano de obra y otros.

Costo de Mantenimiento con relación a la Producción -Relación entre el costo total de mantenimiento y la producción total en el periodo considerado.

Esta relación es dimensional, ya que el denominador es expresado en unidades de producción (m3, ton., kW, km. recorridos etc.)

Costo de Capacitación -Relación entre el costo de capacitación del personal de mantenimiento y el costo total de mantenimiento.

Este índice representa la cuota de gastos de mantenimiento, invertida en el desarrollo del propio personal a través de la capacitación interna y externa, y puede ser complementado, con el índice del costo de capacitación "percapita" o sea, el costo de capacitación por la cantidad de personal capacitado.

Inmovilizado en Repuestos -Relación entre el capital inmovilizado en repuestos y el capital invertido en equipos.

Debe ser dada especial atención en el cálculo de este índice, para considerar los repuestos específicos y parte de los no específicos, utilizados en los equipos bajo la responsabilidad del área de mantenimiento, siendo un índice que generalmente se torna difícil de calcular, debido al establecimiento de esta proporcionalidad.

Costo de Mantenimiento por Valor de Venta -Relación entre el costo total del mantenimiento acumulado de un ítem (equipo, obra o instalación) y el valor de re-venta de dicho ítem.

Costo Global -Valor de Reposición menos la suma del Valor de Venta con el Costo de Total del Mantenimiento de un determinado equipo.

CMVD = VLRP -(VLVD + CTMN)

Una vez elegidos, los índices deberán ser estandarizados para todas las áreas de mantenimiento, para que sean calculados periódicamente y presentados en forma de tablas y gráficos comparativos, con el objetivo de motivar el análisis y las sugerencias respecto a las distorsiones.

Para facilitar el análisis, podrán ser determinados los valores promedios de los índices elegidos y establecidos los desvíos estándares, de forma que se obtengan intervalos aceptables de variación de cada uno.

Por esta razón, las áreas afectadas deberán participar de las fases de la Planificación del Sistema, cuando sean definidos los índices a ser calculados y el sistema de recolección de datos para el cálculo de esos índices; del Análisis de Resultados, para la evaluación del método y la presentación de las justificaciones, y en la Búsqueda de Alternativas, con la finalidad de transformar la inversión en tiempo y dinero el desarrollo del proceso compensador.

Existiendo el consentimiento de los órganos involucrados en el análisis, respecto al establecimiento de intervalos de tolerancia para los índices calculados; solamente los valores que los superen, serán analizados y justificados por el área afectada.

También pueden ser buscadas metas de reducción de los promedios o intervalos de tolerancia, con la participación directa de las áreas de ejecución del mantenimiento, en las reuniones que traten del establecimiento de metas, en función de su viabilidad con los recursos disponibles. En ese caso, las áreas que consiguieron los mejores valores en sus índices, deberán divulgar los mecanismos utilizados a las demás áreas, siendo ésta, una razón más para la utilización del valor básico de referencia común a todas las áreas.

Sin embargo, la búsqueda de reducción de valores no debe tener como tributo el desgaste del equipo, la reducción del desempeño de los equipos, o la introducción de riesgos a la seguridad del trabajo.

Para la "unidad de periodicidad de emisión de los informes de gestión" (que serán mensuales), deben ser tabulados los valores obtenidos en el periodo, dimensionados en valores (unidad monetaria o múltiplo de la misma) y en porcentajes con relación al valor básico de referencia. Es recomendable también que esta tabla contenga los valores e índices relativos al periodo anterior, la variación entre periodos, la meta propuesta y el intervalo de tolerancia (las dos últimas si existieran).

Esta composición facilitará el análisis, especialmente en el examen de la coherencia entre los valores obtenidos en el periodo actual, en comparación con el periodo anterior, además de auxiliar en el establecimiento de metas e intervalos de tolerancia.

Fuente: Administración modena de mantenimiento. Lourival Augusto Tavares, Brasil

Fuente: Administración modena de mantenimiento. Lourival Augusto Tavares, Brasil

0 comentarios:

Publicar un comentario